登录

注册

使用指南

机加服务

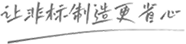

费用组成说明

2024-08-09 16:23:45 | 1021

一、公式

二、名称说明:

1、材料费:指在生产过程中所消耗的原材料、辅助材料所发生的费用。

2、表面处理费:指在生产过程中,对产品或零件表面进行各种处理以达到特定功能或美观要求所产生的费用。

3、热处理费:指在金属加工和材料处理中,对材料进行热处理过程所产生的费用。

4、加工费:常指在生产过程中,对原材料或半成品进行加工、组装等一系列生产作业所收取的费用。加工费包含基础加工成本和公差加工成本(为满足产品设计中规定的公差标准:即允许的尺寸、形状、位置等方面的偏差范围,而产生的额外成本)

5、工程费:常指在生产过程中,所需的CNC编程所产生的费用。但实际工程费用涉及多个方面(编程、工艺、人工等),工程费会根据实际图纸情况和需求数量进行变动。

三、计算说明:

1、材料费 = 材料毛坯重量 × 材料单价

材料毛坯重量:根据零件尺寸,计算出材料毛坯的重量

材料单价:每千克材料的材料单价

2、表面处理费:=加工面积/重量 × 单位面积/重量的处理单价

加工面积/重量:工件的尺寸和形状计算出待处理的表面积或重量

单位面积/重量的处理单价:每平方米/每千克材料进行表面处理的单价

3、热处理费:=零件体积 × 材料密度 × 热处理单价

零件体积:工件的尺寸和形状计算出待处理的体积

材料密度:所用材料的密度

热处理单价:每单位重量(如每千克或每吨)或每单位体积(如每立方米)的材料进行特定热处理工艺的处理单价。

4、加工费=基础加工成本+公差加工成本

基础加工成本:使用实际生产所用的加工参数(切削速度、进给量、背吃刀量等),按加工切削轨迹进行运算记录切削加工的总时间(包括切削时间、换刀时间等)从而计算出零件外形、孔、槽等特征加工所需的费用。

公差加工成本:保证零件加工在指定公差范围所产生额外的费用,如:为保证零件平面度、尺寸线性公差要求,需要增加磨床等相应的加工工序,同时还需技术人员对机床和零件准备专用工装夹具、刀具、调机等。

5、工程费 :根据产品图纸加工要求做出不同的费用计算,构成为数控编程、工艺编排、工装夹具设计所支出的人力成本。假设图纸收取N元的工程费用(零件数量增多,单个零件所需的工程费=N/零件数量)

四、扩展说明:

1、在计算加工费时,考量生产过程的加工因素是至关重要的,如加工参数、加工刀具、加工轨迹、工艺路线等。

2、加工参数分切削参数与非切削参数两大类:

1)切削参数:主要有切削速度、进给量及背吃刀量,直接关联到加工效率与工件质量;

2)非切削参数:包括主轴转速、换刀时间、非切削移动等,同样影响着加工成本与效率。

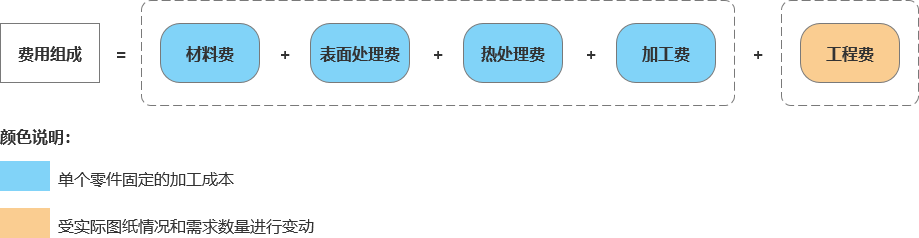

3、如表一、图一所示,展示加工过程中几个直接影响计算结果的加工参数;每个特征所需的计算参数是根据不同场景条件选用的。

表一

| 符号 | 说明 |

| S | 转速 |

| D | 刀具直径 |

| Fr | 每转进给 |

| d | 切削下深 |

| rs | 半精加工余量 |

| rf | 精加工余量 |

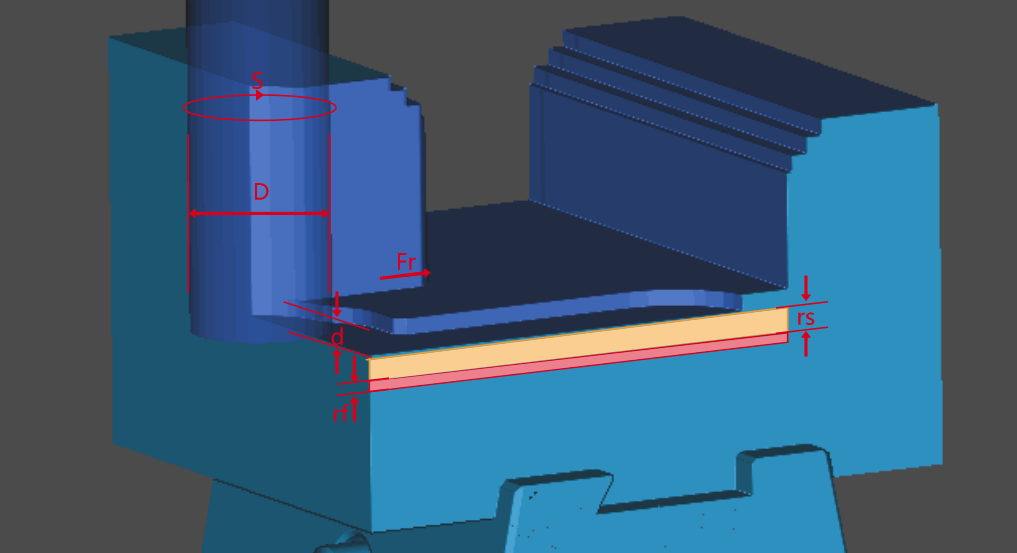

图一4、如图二所示,展示的为特征加工的行进轨迹,轨迹规划部分应用了AI特征识别方法,通过平面铣、型腔铣或其他铣削策略进行生成,模拟生产过程所需时间,最终通过轨迹+加工参数+工艺策略,计算出零件特征加工所需时间。

图一4、如图二所示,展示的为特征加工的行进轨迹,轨迹规划部分应用了AI特征识别方法,通过平面铣、型腔铣或其他铣削策略进行生成,模拟生产过程所需时间,最终通过轨迹+加工参数+工艺策略,计算出零件特征加工所需时间。 图二

图二评价此文章

专属

对接人